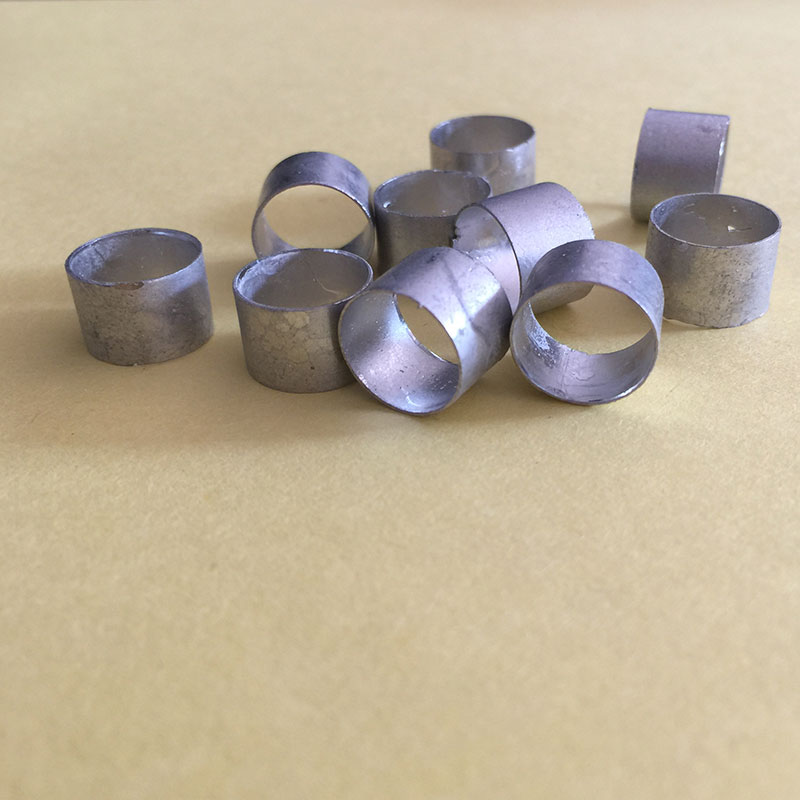

预成型锡片在pcb版焊接散热焊接过程的最佳方案

类别:公司新闻 发布时间:2018-04-02 09:16:16 关键词:预成型焊接环厂家,预成型焊接环批发,预成型焊接环供应商

外层钻孔时,由于产品板厚较厚且内层为大铜面设计,所以对12层和10层产品采用分段钻孔,保证孔壁粗糙度良好。同时,由于孔比较密集,为防止板材应力过大和CAF现象的发生,钻孔采用跳钻的方式。钻孔后,对产品进行钻后烤板,条件为150℃烘烤2h,使孔内机械应力和热应力充分释放。上述的工艺改善都是为使孔的状态达到最佳,减少由加工过程中产生的爆板隐患,为使后面的热应力测试能得出精确的结果。

铣成型后,分别对基材C、D、E的0.8 pitch无铅焊锡环散热孔 、12层产品进行热冲击测试,条件为288℃浸锡3次。结果只有基材C未发生分层,D和E均发生分层,说明基材C的耐热性最好,也说明受基材自身结构影响,普通Tg基材的耐热性好于高Tg基材和无卤基材。

既然基材D、E的0.8 pitch无铅焊锡环散热孔、12层产品发生分层,那么我们降低条件,对这两款基材的1.0pitch无铅焊锡环散热孔、12层产品进行进行热冲击测试。结果基材D、E均未发生分层,说明增加孔间距可以改善无铅焊锡环散热孔分层问题,也说明0.8pitch的无铅焊锡环散热孔是一个加工的极限条件,我们设计无铅焊锡环散热孔时孔中心距应尽量大于0.8mm。

那么,基材D、E的无铅焊锡环散热孔仍为0.8pitch,我们降低叠层,结果会如何呢?对基材D、E的0.8pitch无铅焊锡环散热孔、10层产品进行热冲击测试,我们发现,D、E两款基材仍然发生分层。继续降低叠层,对两款基材的0.8pitch无铅焊锡环散热孔、8层产品进行热冲击测试,发现基材D未发生分层,而基材E仍发生分层,说明降低厚径比也可改善无铅焊锡环散热孔分层问题但效果很不明显。另一方面,通过基材E的连续分层,说明无卤基材的耐热性最差。

通过上述实验,我们可知,受基材自身结构影响,无铅基材的耐热性为:普通Tg>高Tg>无卤基材。我们设计无铅焊锡环散热孔时,孔中心距应尽量大于0.8mm。对于无铅焊锡环散热孔分层的改善,应首先选择增加孔间距,降低厚径比的效果不明显。表5为三款基材在上述实验中测试结果的汇总,√为热冲击测试后未分层,X为热冲击测试后分层,我们可看出无铅焊锡环散热孔分层的主要原因是由孔间距决定的。

欢迎进入固晶锡环

Welcome

| 东莞市固晶电子科技有限公司 东莞市固晶电子科技有限公司专业生产预成型锡片、锡环、低温锡环、锡带、无铅锡环条、锡线、低温锡线、锡膏、助焊剂、BGA锡球、固晶锡膏、SMT红胶等产品.我们本着“专业服务,顾客为先”的服务宗旨,优质的服务和高标准高质量的服务意识,赢得了广大客户的信任和赞许。 全国服务热线:1882 0319 799 |

公司地图

Company map

推荐文章排行

- 低温无铅锡环在固定蓝牙焊接的特殊技巧

- 低温无铅锡环同时也有助于防止在非焊接区域产生不必要的热应力

- PCB在回流焊处理空洞问题最新解决方案是采用无铅锡片

- 国产SMT设备品牌有了突飞猛进的发展对推进无铅锡环的好处

- 锡膏印刷工序的几点管控方法

- 根据经验总结了八点开关电源PCB排版的基本要点

- 精度主要取决于锡膏印刷机内部的锡膏钢网清洗部分

- 线路板面包括覆箔板基板和孔金属化后预镀铜的基板

- 无铅锡环对焊盘设计的要求

- 电路板经过回流焊时大多容易发生板弯板翘,严重的话甚至会造成元件空焊

最新资讯文章

- 预热是为了使焊膏活性化,低温无铅锡环

- PCB板过回流焊后的效果解决方案采用低温无铅锡环

- 激光锡焊是以激光作为热源,熔融锡使焊件达到紧密贴合的一种钎焊方法

- 利用激光焊接低温无铅锡环-传感器严格要求

- 低温无铅锡环同时也有助于防止在非焊接区域产生不必要的热应力

- 在PCB板产生焊接ST传感器,需要采用低温无铅锡环来进行高精度焊接

- 低温无铅锡环保证在达到再流温度之前焊料能完全干燥

- 无铅锡环回流焊质量与设备有着十分密切的关系

- 最新利用低温无铅锡环,双轨回流焊的工作原理

- 低温无铅锡环理解锡膏的回流过程